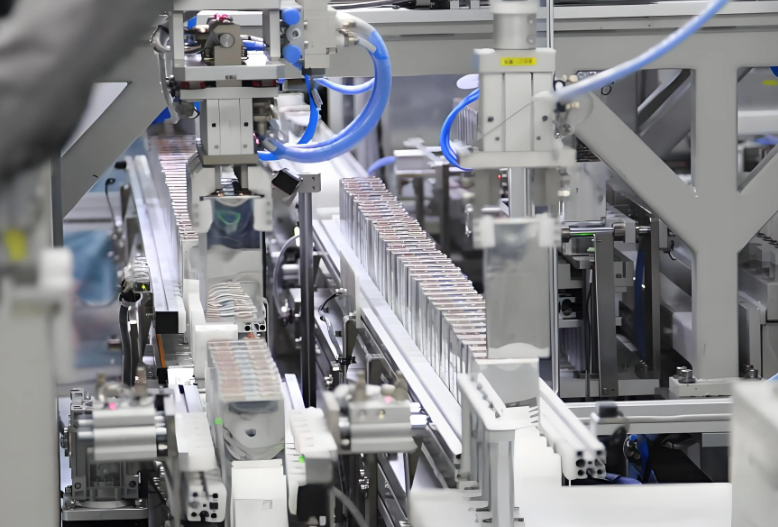

在工业领域,设备故障导致的停机损失巨大,预测性维护成为降本增效的关键。ADI凭借先进的振动分析算法,让企业提前发现设备潜在问题,将预测性维护成本降低40%,成为工业运维的“成本杀手”!今天为你揭秘这一算法的神奇之处👇

一、预测性维护的“成本难题”

传统设备维护面临两大成本痛点:

事后维修成本高:设备故障后维修,不仅需支付高额维修费用,还可能导致产线停工,造成生产损失。

定期维护浪费大:过度维护不仅消耗人力、物力,还可能因不必要的拆卸加速设备磨损。

ADI振动分析算法通过精准预测故障,避免了这两种情况的发生,实现成本优化。

二、ADI振动分析算法的核心优势

1. 高精度故障诊断

多维度数据采集:利用高精度加速度计(如ADXL1002),捕捉设备振动的频率、幅值、相位等多维度信息,分辨率达0.001g,能检测到设备早期微弱振动。

智能故障识别:通过先进的频谱分析和机器学习算法,精准识别轴承磨损、齿轮故障、电机不平衡等常见故障模式,诊断准确率超95%。

2. 早期预警能力

趋势分析:对设备振动数据进行长期跟踪和趋势分析,能够在故障发生前数周甚至数月发出预警,让企业有足够时间安排维护计划。

阈值自适应:根据设备运行状态和历史数据,动态调整预警阈值,避免误报和漏报,提高预警的可靠性。

3. 降低成本的具体体现

减少停机损失:提前发现故障并维修,避免设备突然停机造成的生产中断,预计可减少停机损失达30%。

降低维修成本:精准定位故障点,避免不必要的拆解和更换零部件,维修成本降低20%。

优化维护计划:根据设备的实际健康状况制定维护计划,减少过度维护,维护人力和物力成本降低20%。

三、实测案例

某制造企业的电机生产线应用ADI振动分析算法后,成功提前发现多台电机的轴承磨损问题,避免了生产线停工事故,每年减少停机损失超百万元,维修成本降低30%,整体预测性维护成本下降40%。

ADI振动分析算法以高精度、早期预警和显著的成本降低效果,为工业设备的预测性维护提供了强大支持。企业采用这一算法,能够在保障设备稳定运行的同时,实现运维成本的优化。你的企业是否准备好应用这一先进技术,开启预测性维护的新篇章呢?

#ADI #振动分析算法 #预测性维护 #工业运维 #成本降低#者成科技#者成芯